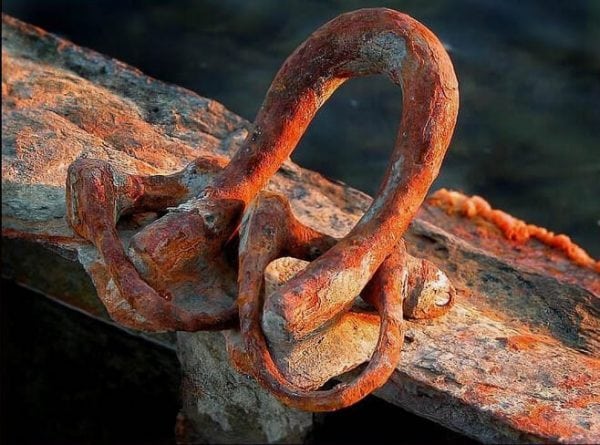

Korozja chemiczna jest procesem polegającym na zniszczeniu metalu podczas interakcji z agresywnym środowiskiem zewnętrznym. Różnorodność chemiczna procesów korozyjnych nie jest związana z działaniem prądu elektrycznego. W tego rodzaju korozji zachodzi reakcja utleniająca, w której materiał, który ma zostać zniszczony, jest jednocześnie czynnikiem redukującym elementy medium.

- Korozja gazowa

- Charakterystyka filmu tlenkowego

- Szybkość korozji

- Korozja w cieczach nieelektrolitowych

- Metody ochrony przed korozją

- Powłoki krzemianowe

Klasyfikacja różnych agresywnych środowisk obejmuje dwa rodzaje niszczenia metali:

- korozja chemiczna w cieczach nieelektrolitowych;

- chemiczna korozja gazowa.

Korozja gazowa

Najczęstszą postacią korozji chemicznej - gazu - jest proces korozyjny, który zachodzi w gazach w podwyższonych temperaturach. Problem ten jest typowy dla działania wielu rodzajów urządzeń i części technologicznych (wyposażenia pieców, silników, turbin itp.). Ponadto w obróbce metali pod wysokim ciśnieniem stosowane są ultrawysokie temperatury (ogrzewanie przed walcowaniem, tłoczenie, kucie, procesy termiczne itp.).

Cechy stanu metali w podwyższonych temperaturach są określone przez ich dwie właściwości - odporność na ciepło i odporność na ciepło. Odporność na ciepło to stopień stabilności właściwości mechanicznych metalu w ultrawysokich temperaturach. Pod stabilnością właściwości mechanicznych odnosi się do zachowania wytrzymałości przez długi czas i odporności na pełzanie. Odporność na ciepło to odporność metalu na działanie żrące gazów w podwyższonych temperaturach.

Szybkość rozwoju korozji gazowej zależy od wielu wskaźników, w tym:

- temperatura atmosfery;

- elementy zawarte w metalu lub stopie;

- parametry środowiskowe, w których znajdują się gazy;

- czas kontaktu z medium gazowym;

- właściwości produktów korozyjnych.

Na proces korozji bardziej wpływają właściwości i parametry filmu tlenkowego, który pojawił się na powierzchni metalu. Tworzenie się tlenku można podzielić chronologicznie na dwa etapy:

- adsorpcja cząsteczek tlenu na powierzchni metalu oddziałującej z atmosferą;

- kontaktowanie metalowej powierzchni z gazem, w wyniku czego powstaje związek chemiczny.

Pierwszy etap charakteryzuje się pojawieniem się wiązania jonowego w wyniku interakcji tlenu i atomów powierzchniowych, gdy atom tlenu pobiera parę elektronów z metalu. Wiązanie, które powstało, wyróżnia się wyjątkową wytrzymałością - jest większe niż wiązanie tlenu z metalem w tlenku.

Wyjaśnienie tego połączenia polega na wpływie pola atomowego na tlen. Gdy tylko powierzchnia metalu zostanie wypełniona środkiem utleniającym (a dzieje się to bardzo szybko), w niskich temperaturach, dzięki sile van der Waalsa, rozpoczyna się adsorpcja cząsteczek utleniających. Rezultatem reakcji jest pojawienie się najcieńszego monomolekularnego filmu, który z czasem staje się grubszy, co komplikuje dostęp tlenu.

W drugim etapie zachodzi reakcja chemiczna, podczas której element utleniający medium usuwa elektrony walencyjne z metalu. Korozja chemiczna jest końcowym wynikiem reakcji.

do treści ↑

Charakterystyka filmu tlenkowego

Klasyfikacja folii tlenkowych obejmuje trzy typy:

- cienki (niewidoczny bez specjalnych urządzeń);

- średnie (przebarwienia);

- gruby (widoczny gołym okiem).

Powstały film tlenkowy ma właściwości ochronne - spowalnia, a nawet całkowicie hamuje rozwój korozji chemicznej. Ponadto obecność filmu tlenkowego zwiększa odporność metalu na ciepło.

Jednak naprawdę skuteczny film musi spełniać szereg cech:

- nie być porowaty;

- mieć ciągłą strukturę;

- mają dobre właściwości adhezyjne;

- różnią się bezwładnością chemiczną w stosunku do atmosfery;

- być twardy i odporny na zużycie.

Jeden z powyższych warunków - szczególnie ważna jest solidna konstrukcja. Warunkiem ciągłości jest nadmiar objętości cząsteczek filmu tlenkowego nad objętością atomów metali. Ciągłość to zdolność tlenku do pokrycia całej metalowej powierzchni ciągłą warstwą. Jeśli ten warunek nie zostanie spełniony, filmu nie można uznać za ochronny. Istnieją jednak wyjątki od tej zasady: w przypadku niektórych metali, na przykład w przypadku magnezu i pierwiastków z grup ziem alkalicznych (z wyłączeniem berylu), ciągłość nie należy do wskaźników krytycznych.

Aby określić grubość powłoki tlenkowej, stosuje się kilka technik. Ochronne właściwości filmu można wyjaśnić w momencie jego tworzenia. Aby to zrobić, badamy szybkość utleniania metalu i parametry zmiany prędkości w czasie.

W przypadku już utworzonego tlenku stosuje się inną metodę, która polega na badaniu grubości i właściwości ochronnych folii. Aby to zrobić, na powierzchnię nakładany jest odczynnik. Następnie eksperci rejestrują czas potrzebny do penetracji odczynnika i na podstawie uzyskanych danych stwierdzają, że grubość powłoki.

do treści ↑Uwaga! Nawet ostatecznie utworzona warstwa tlenkowa nadal wchodzi w interakcje z ośrodkiem utleniającym i metalem.

Szybkość korozji

Intensywność, z jaką rozwija się korozja chemiczna, zależy od reżimu temperaturowego. W wysokich temperaturach procesy utleniające rozwijają się szybciej. Ponadto zmniejszenie roli czynnika termodynamicznego w trakcie reakcji nie wpływa na proces.

Duże znaczenie ma chłodzenie i zmienne ogrzewanie. Z powodu naprężeń termicznych w warstwie tlenku pojawiają się pęknięcia. Poprzez otwory element utleniający uderza w powierzchnię. W rezultacie powstaje nowa warstwa filmu tlenkowego, a ta pierwsza jest odrywana.

Nie mniej ważną rolę odgrywają składniki ośrodka gazowego. Współczynnik ten jest indywidualny dla różnych rodzajów metali i jest zgodny z wahaniami temperatury. Na przykład miedź może szybko korodować, jeśli ma kontakt z tlenem, ale jest odporna na ten proces w środowisku tlenku siarki. Przeciwnie, w przypadku niklu tlenek siarki jest śmiertelny, a stabilność obserwuje się w tlenie, dwutlenku węgla i środowisku wodnym. Ale chrom jest odporny na wszystkie te środowiska.

Uwaga! Jeżeli poziom ciśnienia dysocjacji tlenku przekracza ciśnienie elementu utleniającego, proces utleniania zostaje zatrzymany, a metal uzyskuje stabilność termodynamiczną.

Składniki stopu również wpływają na szybkość reakcji utleniającej. Na przykład mangan, siarka, nikiel i fosfor nie przyczyniają się do utleniania żelaza. Ale aluminium, krzem i chrom spowalniają proces. Kobalt, miedź, beryl i tytan jeszcze bardziej spowalniają utlenianie żelaza. Dodatki wanadu, wolframu i molibdenu pomogą uczynić proces bardziej intensywnym, co tłumaczy się topliwością i lotnością tych metali. Reakcje utleniania przebiegają najwolniej ze strukturą austenityczną, ponieważ jest ona najbardziej przystosowana do wysokich temperatur.

Innym czynnikiem, od którego zależy szybkość korozji, jest charakterystyka obrabianej powierzchni. Gładkie powierzchnie utleniają się wolniej, a nierówne powierzchnie szybciej.

do treści ↑Korozja w cieczach nieelektrolitowych

Płyny nieprzewodzące (tj.ciecze nieelektrolitowe) obejmują takie substancje organiczne, jak:

- benzen;

- chloroform;

- alkohole;

- czterochlorek węgla;

- fenol;

- olej;

- benzyna;

- nafta itp.

Ponadto niewielką ilość cieczy nieorganicznych, takich jak ciekły brom i stopiona siarka, klasyfikuje się jako ciecze nieelektrolitowe.

Należy zauważyć, że same rozpuszczalniki organiczne nie reagują z metalami, jednak w obecności niewielkiej ilości zanieczyszczeń zachodzi proces intensywnej interakcji.

Pierwiastki siarki w oleju zwiększają szybkość korozji. Również wysokie temperatury i obecność tlenu w cieczy poprawiają procesy korozji. Wilgoć nasila rozwój korozji zgodnie z zasadą elektromechaniczną.

Kolejnym czynnikiem szybkiego rozwoju korozji jest ciekły brom. W normalnych temperaturach jest szczególnie szkodliwy dla stali wysokowęglowych, aluminium i tytanu. Mniej znaczący jest wpływ bromu na żelazo i nikiel. Największą odporność na ciekły brom wykazują ołów, srebro, tantal i platyna.

Stopiona siarka wchodzi w agresywną reakcję z prawie wszystkimi metalami, głównie z ołowiem, cyną i miedzią. Gatunki węgla stali i siarki tytanu są mniej narażone i prawie całkowicie niszczą aluminium.

Środki ochronne dla konstrukcji metalowych znajdujących się w nieprzewodzących płynnych mediach są przeprowadzane przez dodanie metali odpornych na określone medium (na przykład stale o wysokiej zawartości chromu). Stosowane są również specjalne powłoki ochronne (na przykład w środowisku, w którym jest dużo siarki, stosuje się powłoki aluminiowe).

do treści ↑Metody ochrony przed korozją

Metody kontroli korozji obejmują:

- obróbka metalu nieszlachetnego warstwą ochronną (na przykład nakładanie farby);

- zastosowanie inhibitorów (np. chromianów lub arseninów);

- wprowadzenie materiałów odpornych na procesy korozji.

Wybór konkretnego materiału zależy od potencjalnej skuteczności (w tym technologicznej i finansowej) jego zastosowania.

Nowoczesne zasady ochrony metali opierają się na takich technikach:

- Poprawa odporności chemicznej materiałów. Materiały odporne chemicznie (wysokopolimerowe tworzywa sztuczne, szkło, ceramika) z powodzeniem sprawdziły się.

- Izolacja materiału od agresywnego środowiska.

- Zmniejszenie agresywności środowiska technologicznego. Przykłady takich działań obejmują neutralizację i usuwanie kwasowości w środowiskach korozyjnych, a także stosowanie różnych inhibitorów.

- Zabezpieczenie elektrochemiczne (narzucające prąd zewnętrzny).

Powyższe metody są podzielone na dwie grupy:

- Przed uruchomieniem konstrukcji metalowej stosuje się zwiększoną odporność chemiczną i izolację.

- Zmniejszenie agresywności środowiska i ochrona elektrochemiczna są już stosowane w procesie stosowania produktu metalowego. Zastosowanie tych dwóch technik umożliwia wprowadzenie nowych metod ochrony, w wyniku których ochronę zapewniają zmieniające się warunki pracy.

Jedna z najczęściej stosowanych metod ochrony metalu - galwaniczna powłoka antykorozyjna - jest ekonomicznie nieopłacalna na dużych powierzchniach. Powodem są wysokie koszty procesu przygotowawczego.

Wiodącym miejscem wśród metod ochrony jest powlekanie metali farbami i lakierami. Popularność tej metody walki z korozją wynika z kombinacji kilku czynników:

- wysokie właściwości ochronne (hydrofobowość, odpychanie cieczy, niska przepuszczalność gazu i przepuszczalność pary);

- produktywność;

- szerokie możliwości rozwiązań dekoracyjnych;

- łatwość utrzymania;

- uzasadnienie ekonomiczne.

Jednocześnie zastosowanie powszechnie dostępnych materiałów nie jest pozbawione wad:

- niepełne zwilżenie powierzchni metalu;

- zerwana przyczepność powłoki do metalu podstawowego, co prowadzi do gromadzenia się elektrolitu pod powłoką odporną na korozję, a tym samym przyczynia się do korozji;

- porowatość, co prowadzi do zwiększenia przepuszczalności wilgoci.

A jednak pomalowana powierzchnia chroni metal przed procesami korozyjnymi, nawet przy fragmentarycznym uszkodzeniu folii, a niedoskonałe powłoki galwaniczne mogą nawet przyspieszyć korozję.

do treści ↑Powłoki krzemianowe

W celu wysokiej jakości ochrony przed korozją zaleca się stosowanie metali o wysokim poziomie hydrofobowości, nieprzepuszczalności w środowisku wodnym, gazowym i parowym. Materiały te obejmują krzemiany organiczne.

Korozja chemiczna praktycznie nie dotyczy materiałów krzemianów organicznych. Przyczyny tego leżą w zwiększonej stabilności chemicznej takich kompozycji, ich odporności na światło, właściwościach hydrofobowych i niskiej absorpcji wody. Krzemiany organiczne są również odporne na niskie temperatury, mają dobre właściwości adhezyjne i odporność na zużycie.

Problemy związane z niszczeniem metali w wyniku działania korozji nie znikają, pomimo rozwoju technologii ich zwalczania. Powodem jest stały wzrost produkcji metalu i coraz trudniejsze warunki pracy produktów z nich wytwarzanych. Na tym etapie nie można ostatecznie rozwiązać problemu, dlatego wysiłki naukowców koncentrują się na znalezieniu możliwości spowolnienia procesów korozji.