Urządzenie do piaskowania służy do przetwarzania, czyszczenia z zanieczyszczeń i szlifowania produktów z metalu, drewna, betonu. Konstrukcja tego urządzenia nie jest skomplikowana, ale z konieczności obejmuje kilka głównych węzłów.

- Cechy konstrukcyjne dyszy do urządzenia do piaskowania

- Jak wybrać dyszę do piaskarki

- Rodzaj dysz do piaskowania

- Dysza węglik boru GN UBC

- Dysza węglik boru GN UBC XL

- Dysza węglik boru GN DVBC

- Materiał i konstrukcja wewnętrznej odpornej na zużycie wkładki

- Konstrukcja pojemnika i jakość montażu dyszy

- Jak samemu wykonać dyszę budżetową do piaskowania

Dysza do piaskowania to wydrążona rura z gwintem przeznaczonym do podawania mieszanki ściernej na zanieczyszczoną powierzchnię. Jeśli chcesz, możesz zrobić dyszę własnymi rękami, chociaż najwyższej jakości dysze można kupić tylko w gotowej formie.

do treści ↑Cechy konstrukcyjne dyszy do urządzenia do piaskowania

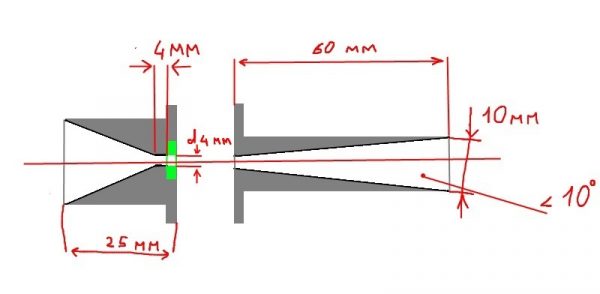

Każda dysza do piaskowania wygląda jak rura, która z jednej strony jest przymocowana do uchwytu dyszy. Profil wewnętrznego otworu części określa zużycie mieszanki ściernej, jej możliwe straty, prędkość ruchu na wlocie i wylocie. Całkowity opór hydrauliczny zależy od profilu dyszy, dlatego też żywotność tej ważnej części piaskarki.

Najczęściej są produkty z cylindrycznym otworem wewnętrznym, które są uważane za najprostsze w konstrukcji. Najbardziej skuteczne w działaniu są uznane rurki z dwoma stożkowymi sekcjami:

- konfuser wejściowy, zwiększający energię przepływu mieszanki powietrzno-piaskowej;

- nawiewnik wyjściowy, zwiększając jednocześnie powierzchnię poddawaną obróbce.

Dysze Venturiego o najlepszym profilu otworu wewnętrznego zapewniają minimalną możliwą utratę mieszanki powietrzno-piaskowej. Wewnątrz otworu znajdują się trzy połączone sekcje: oprócz dwóch sekcji stożkowych znajduje się kolejna cylindryczna część, która pomaga zmniejszyć opór hydrodynamiczny roboczej mieszaniny. Takie rury umożliwiają uzyskanie prędkości strumienia ściernego do 720 km / h, podczas gdy konwencjonalne urządzenia o równej średnicy otworu wewnętrznego na całej długości nie są w stanie zapewnić prędkości przepływu większej niż 320 km / h.

Gotowe dysze szeregowe mają standardowe średnice: 6 mm, 8 mm, 10 mm, 12 mm. Im wyższy ten wskaźnik, tym wyższa będzie moc strumienia wytwarzanego przez urządzenie do piaskowania. Przybliżona moc urządzenia z dyszą o minimalnym rozmiarze (6 mm) wynosi 30 metrów sześciennych. m / godz.

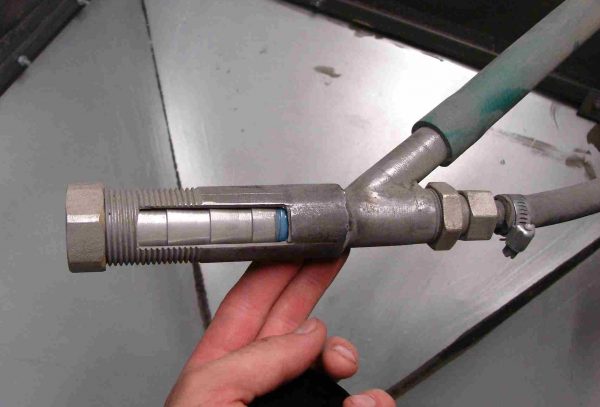

Średnica wlotu w punkcie przyłączenia węża wynosi standardowo 2,5 lub 3,2 cm Dysza jest połączona z uchwytem dyszy za pomocą gwintu łączącego lub nakrętki kołpakowej i podkładki uszczelniającej. Jeśli część jest wykonana niezależnie, jest przymocowana do tulei (węży) za pomocą zacisków.

Jak wybrać dyszę do piaskarki

Oprócz rodzaju otworu i średnicy najważniejsze parametry techniczne dyszy, które bezpośrednio decydują o jej działaniu, to:

- długość

- materiał produkcyjny.

Długość należy dobrać w zależności od stopnia zanieczyszczenia powierzchni, która ma być leczona. Jeśli rdza, brud, płytka nazębna nie są zbyt grube, możesz wybrać krótką część (7-8 cm).Na powierzchnie z trudnymi do usunięcia, złożonymi, grubymi warstwami brudu kup dłuższe rurki (do 23 cm).

Aby stworzyć dyszę własnymi rękami, stosuje się różnorodne materiały i improwizowane urządzenia. Jeśli chodzi o zakupione produkty, mogą one być również całkowicie różne pod względem podstawy, a żywotność będzie się znacznie różnić:

- ceramika - 2 godziny;

- żeliwo - do 8 godzin;

- wolfram - do 300 godzin;

- z węglika boru - do 1000 godzin.

Trwałość dyszy zależy od rodzaju materiału ściernego: na przykład przy wymianie piasku na śrut stalowy żywotność wzrasta 2,5 razy. Niedrogie produkty zwykle zawodzą najszybciej, więc nie nadają się do dużej ilości pracy. Do pojedynczego użytku domowego można kupić dyszę ceramiczną lub żeliwną lub ich zestaw, w razie potrzeby wymienić. Specjaliści używają części z węglika wolframu lub węglika boru, które są drogie, ale przy regularnym stosowaniu są znacznie bardziej ekonomiczne.

Nie kupuj dysz stalowych - zwykła stal węglowa nie jest bardzo odpowiednia do produkcji dysz do urządzenia do piaskowania, ponieważ jest bardzo wrażliwa na obciążenia udarowe. Produkty wolframowe mają również swoje wady: nie tolerują dobrze ciepła i mogą pękać w temperaturze + 80 ... + 100 stopni. Części wykonane z węglika boru pod tym względem przewyższają inne: mogą się pogarszać tylko w + 600 ... + 750 stopni, co jest mało prawdopodobne po piaskowaniu. Ale ich cena osiąga 1600-7000 rubli, ponieważ nie są zbyt dostępne dla nieprofesjonalistów.

do treści ↑Rodzaj dysz do piaskowania

Kanał dyszy bezpośrednio wpływa na prędkość przyspieszenia przepływu ścierniwa i powietrza oraz na wydajność całej instalacji. Produkty z prostym (prostym) kanałem są zwykle używane do obróbki małych powierzchni lub wąskich części. Najbardziej skuteczne są dysze, których średnica zmienia się w zależności od miejsca, ale nie pozostaje stała.

do treści ↑Typowym przedstawicielem produktów wysokiej jakości są dysze Venturiego. Pomagają przedsiębiorstwom poprawić jakość i wydajność pracy, zmniejszyć czas i koszty pracy, a także koszty czyszczenia. Do ich użycia nie trzeba zmieniać ścierniwa (każdy to zrobi) ani zwiększać mocy sprężarki.

Dysza węglik boru GN UBC

Są to najpopularniejsze dysze do piaskowania na rynku. Tworzą szeroki odcisk cząstek ściernych, pozwalają rozwinąć dużą prędkość, wysoką energię kinetyczną. Powszechnie stosowany do wykonywania znacznej ilości pracy.

do treści ↑Dysza węglik boru GN UBC XL

Długość kanału w takich produktach wynosi 3,5 cm, a ich wydajność jest o 30–50% wyższa niż w poprzednich. Cena dysz jest dość wysoka i przy niewielkiej ilości pracy nie będą działać z powodu silnego rozproszenia cząstek ściernych.

Dysza węglik boru GN DVBC

Technologia Double Venturi wykorzystuje efekt wyrzutu - gdy powietrze z atmosfery jest wprowadzane do strumienia ściernego. Średnica wylotu rury jest tutaj większa niż w klasycznej wersji, a strumień piasku jest zasilany maksymalną energią kinetyczną. Aby użyć takiej dyszy, potrzebna jest instalacja z mocną sprężarką, długimi rękawami i zaleca się stosowanie jej tylko na dużych obrabianych powierzchniach.

do treści ↑Materiał i konstrukcja wewnętrznej odpornej na zużycie wkładki

Jeśli chodzi o materiał do produkcji wewnętrznej części dyszy, może być tani, ale krótkotrwały lub lepszy, ale drogi. Najpopularniejsze do tego celu są węgliki boru, wolframu i krzemu. Ze względu na różnice w technologiach przetwarzania tych materiałów konstrukcje dysz mogą się bardzo różnić od siebie (na przykład niemożliwe jest wykonanie cylindra o długości większej niż 7 cm z węglika boru, co określa cechy konstrukcyjne dysz - muszą być złożone z kilku elementów). Grubość ścianek tulei wewnętrznych również zmienia się od 3 do 6 mm, co wpływa na odporność na ścieranie.

do treści ↑Konstrukcja pojemnika i jakość montażu dyszy

Powłoka produktu jest potrzebna do zamocowania odpornego na zużycie rękawa, aby chronić go przed szybkim uszkodzeniem. To skorupa odpowiada za większość obciążeń udarowych, więc jest bardziej podatna na zużycie. Aby żywotność dyszy była wystarczająca, zabezpieczenie powinno być wykonane z materiału odpornego na ścieranie, ściśle przylegać do tulei i mieć niezawodny gwint.

Istnieją takie rodzaje powłok:

- Poliuretan Lekka, odporna na uszkodzenia przez materiał ścierny, ale z powodu niskiej sztywności nić szybko się zużywa. Ze względu na słabą przyczepność poliuretanu do podstawowych materiałów do produkcji tulei, te ostatnie zaczynają się poruszać, powietrze przenika między nimi, a osłona ochronna pogarsza się.

- Metal (stal, aluminium). Niezawodnie mocuje odporne na zużycie tuleje, ale jego odporność na ścieranie jest niska. Skorupa cierpi z powodu korozji, zbyt ciężkiej. Struktura z taką częścią będzie sztywna, ale może szybko ulec uszkodzeniu.

- W połączeniu (aluminium plus poliuretan). Jest uważany za najbardziej popularną opcję, twardy, ale lekki, ma gwint o dużym skoku. Przedni poliuretan chroni produkt przed ścieraniem. Ważne jest tylko, aby mocno zamocować skorupę wewnątrz tulei, w przeciwnym razie dysza zacznie się zapadać.

do treści ↑Jakość wykonania odgrywa również ważną rolę w życiu całej konstrukcji. W sprzedaży dostępne są dysze niskiej jakości, w których korpus i gwintowana część są dociskane do siebie. Najczęściej szybko się psują, a przy ciśnieniach powyżej 8–10 barów mogą spowodować obrażenia ciała lub uszkodzenie całego aparatu do piaskowania. Najbardziej obciążona część dyszy musi być wyłączona z całego kęsa, w przeciwnym razie strefa gwintowana zwymiotuje podczas pracy.

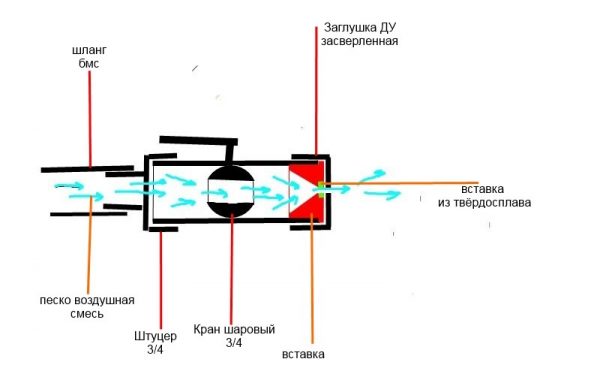

Jak samemu wykonać dyszę budżetową do piaskowania

Jeśli dysza instalacji do piaskowania stała się bezużyteczna, możesz samodzielnie dokonać wymiany. To prawda, że ciągłość życia takiego produktu będzie krótka, ale koszt materiałów eksploatacyjnych nie uderzy w budżet. Główną dyszą może być ceramiczna świeca zapłonowa lub stary ceramiczny rezystor o wewnętrznej średnicy 2-4 mm.

Procedura pracy z rezystorem jest następująca:

- czapki, nogi do odrywania szczypcami lub piły za pomocą szlifierki.

- weź metalową śrubę M14, odetnij górę, wywierć otwór przelotowy wiertłem nr 5.

- pogłębić otwór wiertłem nr 8 o około 1,4 cm.

- przyspawać szeroką podkładkę M5 na górze nakrętki zaciskającej M14, wykonać stożek od wewnątrz wiertłem nr 8, naciskając na przyszłą dyszę.

Aby utworzyć dyszę ze świecy zapłonowej, wykonaj następujące czynności:

- szczypcami wyciągnij pręt kontaktowy ze świecy, podgrzewając ją palnikiem gazowym.

- szlifować zwiniętą krawędź korpusu świecy na maszynie.

- wybić izolator ceramiczny.

- za pomocą temperówki do cięcia krawędzi nakrętki, usuń ją.

- odetnij część ceramicznego izolatora za pomocą diamentowego koła, w którym znajduje się elektroda środkowa.

- Przymocuj adapter za pomocą zakupionej lub wstępnie obrobionej nakrętki zaciskowej na wale.

W sprzedaży dostępnych jest wiele dysz do piaskowania, a żywotność i wydajność najnowocześniejszych produktów będzie kilkakrotnie wyższa niż w przypadku produkcji własnej. Przy regularnym stosowaniu piaskowanie ma sens zakupu wysokiej jakości części w gotowej formie, a dla jednorazowej operacji, jeśli masz niezbędny sprzęt i umiejętności, możesz samodzielnie wykonać dyszę.